Qual è l’impatto ambientale dietro la produzione di batterie?

Tra le criticità della mobilità elettrica più spesso sottolineate vi è l’impronta sociale ed ecologica data dalla produzione e dallo smaltimento delle comuni batterie agli ioni di litio. In questo articolo del blog spieghiamo se queste critiche sono fondate e quali sono le nuove tecnologie per le batterie e il riciclaggio che potrebbero migliorare la situazione.

Le batterie agli ioni di litio presentano le migliori caratteristiche

Disporre di batterie potenti è un fattore decisivo per passare dalle auto con motore a combustione a quelle con propulsione elettrica. Le batterie dei veicoli elettrici devono soddisfare diversi requisiti: elevata densità di energia per mantenere basso il peso, robustezza nei cicli di carica e scarica per un’elevata durata, bassa sensibilità termica per ridurre al minimo l’impatto delle temperature ambientali e capacità di essere ricaricate rapidamente. Secondo lo stato attuale della ricerca, sono le cosiddette batterie agli ioni di litio a soddisfare al meglio tali criteri. Il loro nome deriva dal fatto che, in questo tipo di batteria, gli ioni di litio si muovono avanti e indietro tra i due poli.

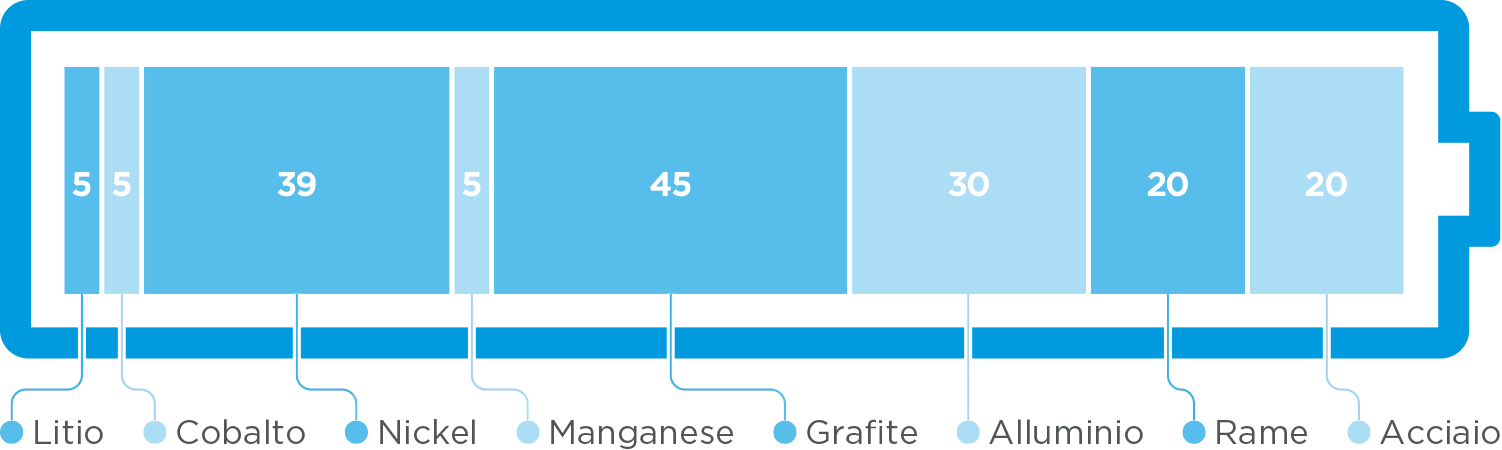

Materiali integrati nelle batterie

Oltre al litio, a cui devono quindi il proprio nome, queste batterie contengono anche numerosi altri materiali. In una batteria da 60 kWh di nuova concezione si trovano 5 kg di litio, 5 kg di cobalto, 39 kg di nichel, 5 kg di manganese, 45 kg di grafite, 30 kg di alluminio, 20 kg di rame e 20 kg di acciaio.

Materiali di una batteria agli ioni di litio NMC811. Fonte dei dati: Batterie per veicoli elettrici, UFE, Documento di base 2023 (disponibile in tedesco e francese).

Una delle difficoltà legate a queste materie prime è che la loro estrazione lascia un’impronta ecologica e sociale. Per quanto riguarda gli effetti negativi sull’uomo e sull’ambiente, l’attenzione si concentra in particolare sul litio, la cui estrazione causa un elevato consumo di acqua in regioni già aride, e anche sul cobalto. Circa il 60% di questo metallo viene estratto in Congo, dove spesso mancano standard sociali e di sicurezza accettabili. Tuttavia, data l’origine problematica di queste materie prime, occorre tener presente che ciò vale anche per l’estrazione dei combustibili fossili e, più in generale, per l’estrazione delle materie prime.

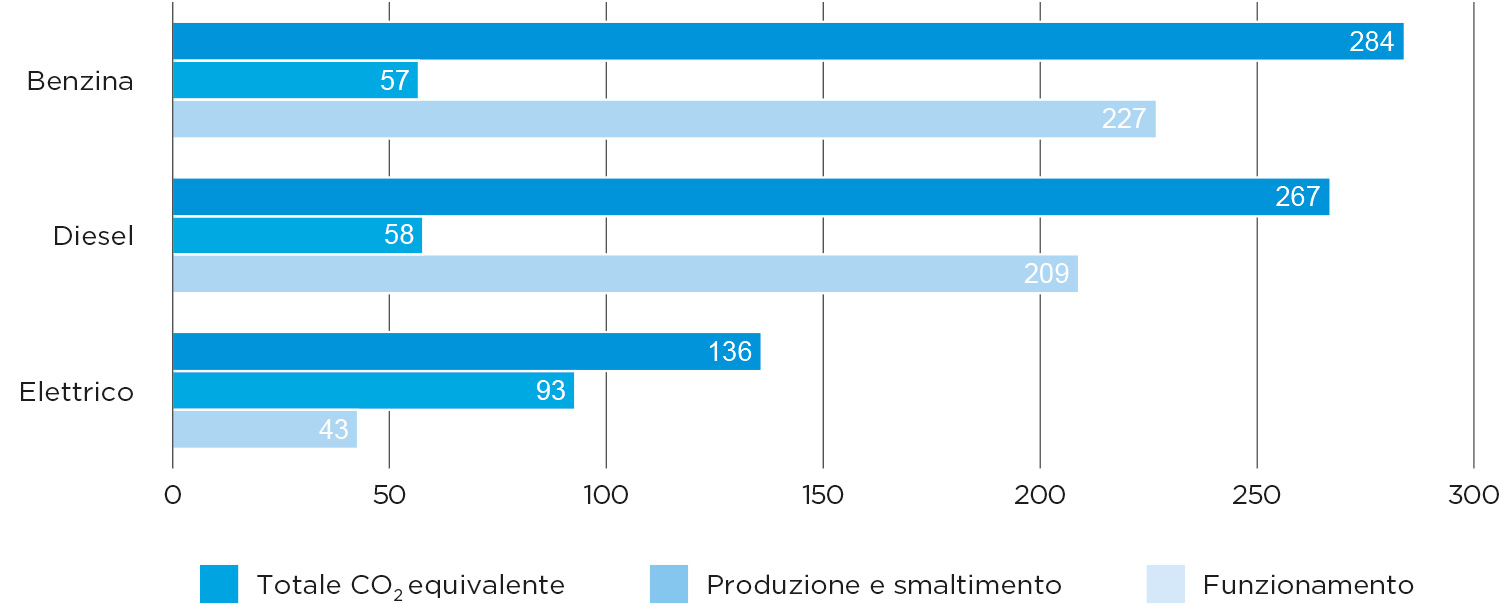

Bilancio di CO2 compensato dopo 40’000 km

Oltre agli effetti ecologici e sociali dell’estrazione delle materie prime, i processi per la produzione delle batterie sono molto dispendiosi anche in termini di energia. Secondo un noto studio dell’Istituto svedese di ricerca ambientale IVL del 2019, la produzione delle batterie genera in media tra i 61 e i 106 chilogrammi di CO2 equivalente per chilowattora di capacità della batteria prodotta. In questi termini, un’auto elettrica esce dallo stabilimento con un bagaglio di emissioni maggiore rispetto a un’auto con motore a combustione. Tuttavia, dato che le auto elettriche producono meno emissioni durante il funzionamento, questo handicap viene compensato già dopo un periodo relativamente breve. Secondo lo strumento di calcolo Carculator dell’Istituto Paul Scherrer, il bilancio ecologico di un’auto elettrica è nettamente migliore a partire da 40’000 chilometri circa. Con un ciclo di vita di 200’000 chilometri, il mix energetico svizzero dovrebbe consentire un risparmio di 30 tonnellate di CO2. Inoltre, con l’aumento della produzione di elettricità da fonti rinnovabili, questo bilancio migliorerà ulteriormente.

CO2 equivalente per veicoli di classe media 2023

Indicazioni in grammi per chilometro su un ciclo di vita di 200'000 km. Calcoli secondo Carculator.

Soluzioni promettenti

Anche se le auto elettriche sono sicuramente la scelta migliore dal punto di vista ecologico, c’è chiaramente ancora margine di miglioramento per quanto riguarda la produzione e lo smaltimento delle batterie. L’aspetto positivo è che questa considerazione è ampiamente riconosciuta e che esistono già diverse soluzioni promettenti, ad esempio misure normative, modifiche nella composizione dei materiali e progressi nel riciclaggio delle vecchie batterie.

Misure normative

Un importante passo normativo sul mercato europeo è rappresentato dal regolamento UE sulle batterie, in vigore da febbraio 2024 in tutti i Paesi UE e SEE. Il regolamento mira a migliorare il tasso di riciclaggio e a promuovere pratiche responsabili e sostenibili lungo tutto il processo di produzione. Esso, inoltre, promuoverà l’innovazione e la produzione in Europa, garantendo una maggiore trasparenza nelle catene di approvvigionamento.

Modifica della composizione dei materiali

Per ridurre la dipendenza da materie prime rare e problematiche come il cobalto e il litio, la ricerca sulle batterie mira a ridurre e sostituire questi materiali nelle celle delle batterie. Una soluzione all’avanguardia è ad esempio lo sviluppo di batterie al litio-ferro-fosfato (LFP), sempre più utilizzate da diverse case automobilistiche, non da ultimo anche per i costi più bassi.

Second life e riciclaggioUna sfida sempre più importante sarà anche gestire le batterie delle auto elettriche dismesse, prendendo in considerazione la possibilità di usarle innanzitutto come sistemi di accumulo stazionario, ad es. negli impianti fotovoltaici, nelle stazioni di ricarica (v. a tal proposito questa soluzione di GOFAST) o nelle centrali di produzione elettrica. Con il progressivo degrado dovuto all’età e ai cicli di carica, termina anche l’uso «second life». La durata di questa seconda applicazione può essere di circa 10 anni. |

|

A partire da questo momento, l’attenzione si concentra sul recupero dei metalli preziosi nelle celle delle batterie. In Svizzera il riciclaggio delle batterie usate è obbligatorio per legge. Le aziende Batrec AG, Librec AG e Kyburz Switzerland AG sono tra i pionieri dell’innovazione nel riciclaggio delle batterie agli ioni di litio. Kyburz Switzerland è una delle prime aziende svizzere a recuperare già oggi oltre il 90% delle materie prime dalle proprie batterie al litio-ferro-fosfato con un processo meccanico. In collaborazione con l’azienda tedesca Vitesco Technologies GmbH, in futuro i processi saranno industrializzati e ottimizzati per soddisfare una maggiore domanda. Batrec AG e Librec AG estraggono preziose materie prime come cobalto, nichel, manganese, litio, rame e alluminio con un processo di trattamento meccanico-chimico. Librec AG intende avviare lo stabilimento di Biberist nel secondo trimestre del 2024 con una capacità di riciclaggio di 10’000 tonnellate all’anno. Inoltre, in tutta Europa vengono costruiti impianti di riciclaggio per le batterie agli ioni di litio con elevati tassi di recupero. Tuttavia, tra queste iniziative positive, occorre anche ricordare che attualmente il riciclaggio delle batterie non è redditizio. La redditività dell’attività di riutilizzo dipende dai prezzi delle materie prime e da incentivi normativi come tasse di smaltimento anticipate.

In sintesi

Le batterie agli ioni di litio costituiscono attualmente la scelta più idonea per le auto elettriche per via della loro elevata densità energetica, resistenza termica e capacità di ricarica rapida. Tuttavia, l’estrazione delle materie prime per queste batterie non è priva di problemi sia dal punto di vista ecologico che sociale. Sebbene anche l’estrazione del petrolio abbia un impatto negativo sulle persone e sull’ambiente, una nuova auto elettrica viene prodotta con un’impronta di CO2 maggiore rispetto a un veicolo con motore a combustione. Grazie alle ridotte emissioni durante la guida, però, questo svantaggio viene compensato dopo circa 40’000 km. Per ridurre gli effetti negativi della produzione di batterie, sono in corso misure di miglioramento su diversi livelli. Nella ricerca sulle batterie si persegue la sostituzione di materiali problematici come il cobalto e il litio con batterie al litio-ferro-fosfato (LFP). Sul piano politico, la situazione migliorerà grazie a una regolamentazione efficace e alla promozione di un polo produttivo su base europea. E per quanto riguarda il previsto smaltimento e riutilizzo, vengono costruiti numerosi impianti di riciclaggio delle batterie con tassi di recupero superiori al 90%. Nonostante le sfide, è incoraggiante che la problematica sia stata riconosciuta dall’industria e dalla politica e che si stiano apportando miglioramenti significativi verso un futuro sostenibile sia attraverso l’innovazione che la regolamentazione.

We are hiring!

We are hiring!